Radiografía Convencional (RI)

La Radiografía Industrial (RI) es uno de los métodos de Ensayo No Destructivo (END) más fiables y utilizados para la inspección de la integridad interna de los materiales. Permite visualizar y detectar discontinuidades volumétricas como porosidades, inclusiones de escoria, faltas de fusión y fisuras internas sin alterar la pieza.

Este método es especialmente valioso para el control de calidad de uniones soldadas en componentes críticos como cañerías, recipientes a presión y estructuras metálicas, proporcionando un registro permanente y tangible (la película radiográfica) de la calidad de la inspección.

Principio Básico

El ensayo se basa en la capacidad de la radiación ionizante de alta energía (Rayos Gamma o Rayos X) para penetrar objetos sólidos. Una fuente de radiación se coloca a un lado de la pieza a inspeccionar, y una película radiográfica sensible a la radiación se ubica en el lado opuesto.

La radiación que atraviesa el material es absorbida de forma diferencial según el espesor y la densidad del mismo. Las áreas más delgadas o con defectos (como poros o fisuras) permiten que pase más radiación, lo que resulta en una mayor exposición (una zona más oscura) en la película. Al revelar la película, se obtiene una imagen bidimensional de las variaciones de densidad, que un inspector calificado interpreta para identificar y evaluar los posibles defectos.

Gammagrafía (Fuentes Radiactivas) vs. Rayos X

Si bien ambos utilizan el mismo principio, la diferencia radica en la fuente de radiación:

- Gammagrafía: Utiliza isótopos radiactivos como el Iridio-192 (Ir-192). Su principal ventaja es la portabilidad, ya que los equipos no requieren alimentación eléctrica, siendo ideales para inspecciones en campo, montajes y zonas de difícil acceso.

- Rayos X: Utiliza un tubo que genera radiación eléctricamente. Permite un control preciso sobre la energía y se puede apagar, pero requiere una fuente de alimentación y los equipos suelen ser menos portátiles.

Ventajas Clave

- Detección de defectos internos: Es uno de los pocos métodos capaces de revelar discontinuidades volumétricas dentro del material.

- Registro permanente: La película radiográfica es un documento físico y duradero que sirve como evidencia objetiva de la inspección.

- Versatilidad: Aplicable a una amplia gama de materiales metálicos y no metálicos.

- Alta sensibilidad: Permite detectar defectos muy pequeños si la técnica se aplica correctamente.

- Aceptación por códigos: Es un método ampliamente reconocido y exigido por los principales códigos y normas (ASME, API, AWS).

Limitaciones Principales

- Seguridad Radiológica: Implica el uso de radiación ionizante, lo que exige personal con licencia de la ARN, protocolos de seguridad estrictos y la evacuación de áreas de trabajo.

- Sensibilidad a la orientación: La detección de defectos planares como fisuras finas depende críticamente de su orientación con respecto al haz de radiación.

- Acceso: Generalmente se requiere acceso a ambos lados del componente a inspeccionar.

- Tiempo y coste: El proceso de exposición y revelado de la película puede ser más lento que otros métodos digitales.

Aplicaciones Comunes

La radiografía convencional es fundamental en industrias donde la falla de un componente es inaceptable. Se utiliza masivamente para la inspección de:

- Soldaduras en cañerías y gasoductos.

- Recipientes a presión, calderas y tanques de almacenamiento.

- Componentes de fundición y forja para verificar su integridad interna.

- Estructuras metálicas y puentes.

- Componentes en la industria aeroespacial y nuclear.

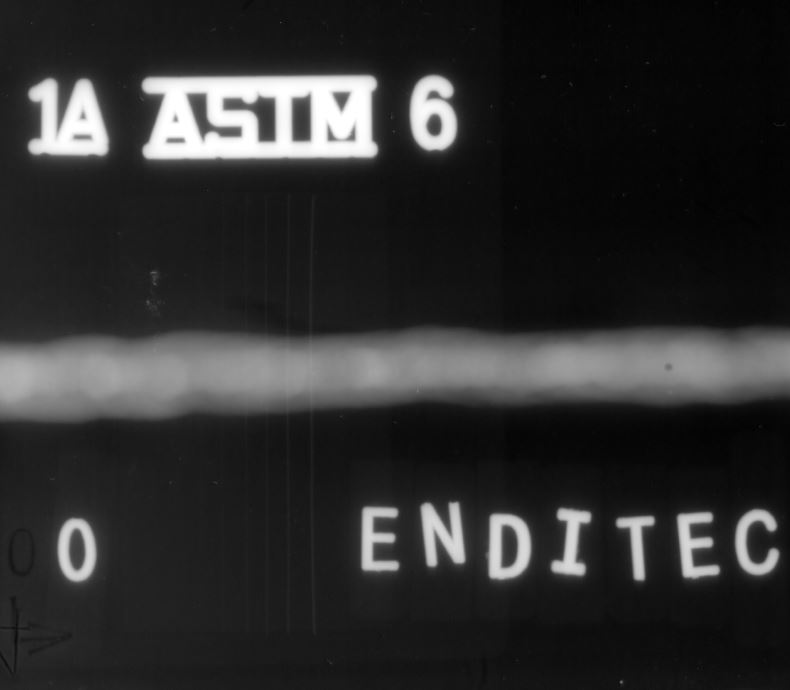

En Enditec SA, contamos con personal calificado y certificado como Operador de Gammagrafía Industrial (con licencia de la Autoridad Regulatoria Nuclear - ARN) y Nivel II / Nivel III según ISO 9712 y ASNT SNT-TC-1A. Disponemos de equipos de Gammagrafía con fuentes de Iridio-192 (Ir-192) de alta actividad, densitómetros calibrados, negatoscopios de alta intensidad e Indicadores de Calidad de Imagen (IQI), para realizar ensayos cumpliendo con los requisitos de seguridad radiológica y los códigos de inspección más exigentes (ASME, API, AWS). Garantizamos la detección confiable de defectos internos y la generación de un registro permanente para la evaluación de la integridad de sus componentes.